ブリッジレポート:(4205)日本ゼオン vol.12

| (4205:東証1部) 日本ゼオン |

|

||||||||

|

||||||||

企業名 |

日本ゼオン株式会社 |

||

社長 |

田中 公章 |

||

所在地 |

東京都千代田区丸の内1-6-2 新丸の内センタービル |

||

決算期 |

3月 末日 |

業種 |

化学(製造業) |

| 項目決算期 | 売上高 | 営業利益 | 経常利益 | 当期純利益 |

| 2015年3月 | 307,524 | 28,245 | 31,098 | 19,080 |

| 2014年3月 | 296,427 | 29,901 | 32,561 | 19,650 |

| 2013年3月 | 250,763 | 23,696 | 25,212 | 14,750 |

| 2012年3月 | 262,842 | 32,123 | 31,487 | 19,127 |

| 2011年3月 | 270,383 | 35,295 | 33,623 | 18,303 |

| 2010年3月 | 225,878 | 9,319 | 9,448 | 5,020 |

| 株式情報(12/22現在データ) |

|

||||||||||||||||||||||||

|

| 今回のポイント |

|

| 会社概要 |

|

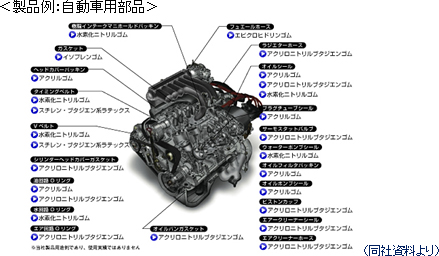

自動車部品、タイヤ、ゴム手袋、紙おむつ、携帯電話、液晶テレビ、香水など身の回りにある多種多様な製品に同社が製造する製品(素材)が使用されている。 グループは、同社および子会社57社、関連会社10社で構成されており、世界17か国に生産、販売拠点を有している。  【社名と経営ビジョン】

「ゼオ」(Geo)はギリシャ語で大地、「エオン」(Eon)は永遠を意味し、その合成語「ゼオン」には「大地から原料を得て永遠に栄える」という意味が込められており、世界に誇り得る独創的技術によって、地球環境と人類の繁栄に貢献することを経営理念として掲げている。(設立時は資本及び技術提携先であった米国B.F.グッドリッチ社の塩化ビニル樹脂製品の商標「Geon」を取って社名としていたが、1970年の資本関係解消を機に表記を「Zeon」と改めた。) 【沿革】

同社は、古河電工、横浜ゴム、日本軽金属の古河系3社の共同出資により、米国B.F.グッドリッチ・ケミカル社との提携による塩化ビニル樹脂製造技術の導入を前提として、1950年4月に設立された。1951年にB.F.グッドリッチ・ケミカル社が35%の株式を取得し、技術及び資本の全面提携が成立し、翌1952年に日本で初めて塩化ビニル樹脂の量産を開始した。 1959年にはB.F.グッドリッチ・ケミカル社から合成ゴム製造技術を導入し、日本で初めて量産を開始。タイヤを中心とした自動車向け需要の増大に対応してし、生産設備を拡大していく。 1965年にはC4留分からブタジエン(合成ゴムの主原料)を効率よく製造する同社の独自技術であるGPB(ゼオンプロセスオブブタジエン)法による生産を開始した。 B.F.グッドリッチ・ケミカル社が事業の中核を塩化ビニル樹脂事業にシフトするのに伴い、特殊合成ゴム事業を譲り受け、1970年資本提携も解消へ。これに伴い1971年に英文社名をGeonからZeonに変更した。 同じく1971年にはC5留分から高純度のイソプレンや石油樹脂、合成香料の原料などを抽出する独自技術GPI(ゼオンプロセスオブイソプレン)法を開発し生産を開始。 1980年代に入り、合成ゴムに加えて、フォトレジストなどの情報材料、合成香料、メディカル分野など新規事業への展開を積極化させていく。 1984年、現在では世界シェアトップとなった水素化ニトリルゴムZetpol®を高岡工場で生産開始。 1990年、GPI法によって抽出、合成された高機能材料事業の主要製品であるシクロオレフィンポリマーZEONEX® を水島工場で生産開始。 1993年、電子材料事業で中国に進出した。 1999年にはゼオン・ケミカルズ(米国、現 連結子会社)が、グッドイヤーから特殊ゴム事業を買収し、特殊ゴム分野で世界トップメーカーとなる布石を打つ。 2000年、水島工場での塩化ビニル樹脂生産を打ち切り、創業事業の塩化ビニル樹脂事業から撤退した。 2002年にLCD用光学フィルムゼオノアフィルム®を上市。 2010年ゼオン・ケミカルズ・シンガポール、2011年ゼオンコリアを設立し、グローバル生産・販売体制を一段と強化している。 2013年3月、(株)トウペのTOBを終了。同年8月完全子会社化した。 2013年9月、シンガポールでスチレンブタジエンゴム(S-SBR)の工場が完成し、商業運転を開始。 【事業内容】

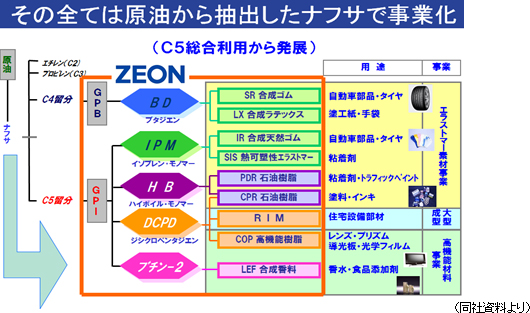

同社の主要製品は、原油を蒸留分離して得られるナフサを熱して抽出される炭素数の異なる様々な抽出物を原材料としている。ナフサを熱すると、順次、一酸化炭素ガス(C1)、エチレン(C2)、プロピレン(C3)が抽出される。 同社は、プロピレン(C3)を抽出した後のC4留分から独自開発のGPB法によって抽出したブタジエンや、その後のC5留分からGPI法によって抽出したイソプレン・モノマー(IPM)、ハイボイル・モノマー(HB)、ジンクロペンタジエン(DCPD)、ブチン-2等を原材料に加工を行い、合成ゴム、合成ラテックスを始めとした各種素材を生産している。   <エラストマー素材事業>

「エラストマー」とは、「ゴムのように弾性に富む高分子化合物の総称」(三省堂 大辞林より)で、合成ゴムがその代表例である。沿革にあるように同社は1959年に日本で初めて合成ゴムの量産を開始しており、同事業は会社の基盤を支える事業である。 内訳としては大きく、合成ゴム事業、合成ラテックス事業、化成品事業(石油樹脂、熱可朔性樹脂)に分類される。 ①合成ゴム事業

<製品例:タイヤ>

今後はSBRの特性を更に改良した低燃費タイヤ用のS-SBRの需要が急速に拡大すると見込んでおり、これに対応した供給能力増のため、シンガポール工場が2013年9月に稼働を開始。これによって供給能力は、現状の年間5.5万トンから第一期2013年9月にプラス3~4万トン、第二期2016年前半にさらにプラス3~4万トンと二段階で増強されることになる。  世界No.1の特殊合成ゴムメーカーである同社はその品質の高さを評価されており、自動車用特殊合成ゴムの中で高いシェアを有している。中でも、タイミングベルト用の水素化ニトリルゴムZetpol®は耐熱性、耐油性、機械的強度特性に優れており、世界シェア約70%を占めている。 また従来品の性能を大きく向上させたZetpol®の新製品を開発した。 これは従来製品比で+15℃も耐熱性を改善させたもので、従来のシール・ガスケット部品の長寿命化に対応できるだけでなく、次世代バイオ燃料を用いたエンジン向けにも需要が拡大すると見込んでいる。さらに、押出加工性が良好であることからホース用途にも展開が広がってきた。顧客の評価も上々で、高価なゴムの代替材を中心として、国内、アジア、欧米で採用が進んでいる。 このZetpol®の新製品は、2012年11月に川崎工場で商業運転が始まり、2013年度より本格稼働を開始した。 ②合成ラテックス事業

合成ラテックスとは、合成ゴムを水中に分散させた液状ゴムのことで、ゴム手袋をはじめ、紙加工、繊維処理、接着剤、塗料、化粧パフ等に使用される。

化粧用パフ用ラテックスは90%近いシェアとなっている。 ③化成品事業

C5留分から製品化を行う同社独自のGPI法により粘着テープ・ホットメルト接着剤用素材、トラフィックペイント用バインダー等、幅広い製品化を行っている。

<高機能材料事業>

「高度情報化社会の実現」、「省エネ・蓄エネ・創エネ」、「QOL(生活の質)向上」を目指した研究開発を進めており、自社製造の高機能素材を用いた「情報用部材」、「エナジー用部材」、「メディカルデバイス」を重点3事業分野と位置付けている。

①情報用部材

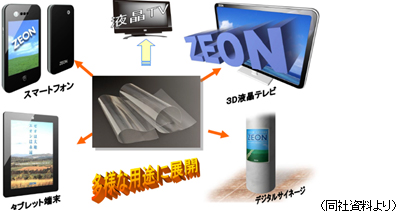

GPI法によってC5留分から抽出、合成されたシクロオレフィンポリマーは、独自技術で開発した熱可塑性プラスチックで、製品としてZEONEX® とZEONOR®がある。ZEZEONEX®は優れた光学特性を活かして、携帯電話に搭載されているカメラの小型レンズのほかプリンター、光ピックアップ、ミラーといった光学部品に使用されている。 ZEONOR®は高透明性や転写性、耐熱性等を活かし、透明汎用エンプラとして、導光板や自動車部品、容器、ディスクなどの幅広い分野で使用されている。 シクロオレフィンポリマーから、世界初の溶融押出製法で開発された光学フィルムがゼオノアフィルム®で、液晶テレビやスマートフォン、タブレット端末のディスプレイに使用されているほか、今後はデジタルサイネージなど幅広い用途での利用が期待されている。  従来の3Dテレビは画面に対し両目が水平な状態であれば立体画像が認識できるが、水平でないと画面が暗く見えたり立体画像が不鮮明であった。これに対し、このフィルムは3DTVの視野角を大きく広げることにより、斜めから見た場合でも鮮明に立体画像が認識できる。 有機ELの光反射防止フィルムとしての採用も進んでおり、今後も中小型用フラットパネルディスプレイ向けの需要拡大が見込まれることから、高岡および氷見の2工場(合計 年間生産 1,500万m2)に加えて、福井県敦賀市に新工場が2013年10月に完成した。 他にも、携帯電話、スマートフォン、液晶テレビ用途に代表される、電子デバイス向け塗布型有機絶縁材料ZEOCOAT®がある。 ZEOCOAT®は、透明性が高く、吸水性が非常に低いほか、膜からガス成分を発生しにくいためディスプレイの画質と信頼性の向上を同時に達成することができる。 今後、液晶に比べ薄く成型できる有機ELディスプレイ向けに拡販を積極的に進めるとともに、新しい半導体を用いた薄膜トランジスタやフレキシブルディスプレイ用の絶縁材料での採用を目指している。 ②エナジー用部材

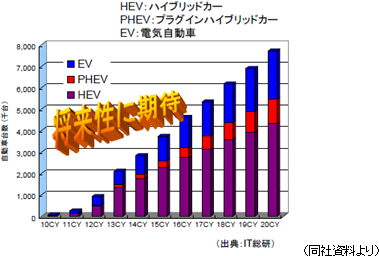

リチウムイオン電池用材料として正極及び負極、機能層(耐熱セパレータ―)用バインダー、シール剤を供給している。現在、リチウムイオン電池は携帯電話、ノートパソコンなどのモバイル機器の電源として広く使用されている。 また、スマートフォンの急速な普及により、その高容量化は強く求められている。 さらに、軽量・小型でありながら、大きなエネルギーを蓄えられることから、ハイブリッドカー、プラグインハイブリッドカー、電気自動車向け、スマートグリッドなどの産業電源向けの採用も始まっているが、一方で、高温下で使用した場合、寿命が低下しやすいといった課題があった。 同社は、リチウムイオン電池バインダーの高機能化を進め、正極用バインダーとして寿命の低下抑制に大きく貢献する機能性バインダーの開発に成功し、また、リチウムイオン電池の蓄電容量を従来比5~15%上げられる負極用バインダーの製品化にも成功した。 正極・負極・機能層(耐熱セパレータ―)用バインダー及びシール剤はリチウムイオン電池の「安全性」、「寿命」、「電池容量アップ」に寄与し、ハイブリッドカーの普及に貢献するものと考えている。 リチウムイオン電池の将来性に注目し、早くから取り組んできた同社では、エナジー用部材事業の2020年のありたい姿として、「リチウムイオン電池バインダー市場でのトップシェアを維持」するとともに、急速充電など自動車用途でのニーズに応えた新しい材料機能の普及拡大や次世代の新しい電池の実現に向けた機能性材料の提案ができることを目指している。  ③メディカルデバイス

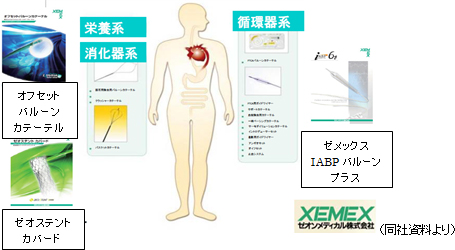

メディカルデバイス市場は、景気の影響が少なく、また日本における高齢化の進行と新興国の市場拡大で成長が見込まれる一方、医療機器の製造・販売会社に対する法的要件が厳格であるほか、薬事承認申請作業が必要で、医療従事者との関係作りが不可欠であること等から参入障壁が高く、魅力的な市場であると同社では考えている。同社は、1974年に人工腎臓の開発を開始したのを皮切りにメディカルデバイス事業を積極的に推進し、1989年に子会社ゼオンメディカル株式会社を設立し、同社グループ内で開発・製造・販売・薬事のすべての分野における対応が可能な体制を構築している。 消化器系製品では、胆道結石除去用の差別化製品である「オフセットバルーンカテーテル」、国産初の胆管カバードステント「ゼオステントカバード」、また循環器系製品では、心筋梗塞時等に心臓の拍動を補助するデバイスとして、世界最細径の「ゼメックス IABPバルーンプラス」など、豊富な開発実績を有している。  同社の開発製品であるゼメックスクラッシャーカテーテル、ゼメックスバスケットカテーテルNT、ゼメックス胆石除去バルーンカテーテルBなど、巨大結石から胆泥・胆砂まであらゆる胆道結石を除去できるデバイスをラインアップしており、結石除去デバイス全体で50%のシェア獲得を目指す。 ④化学品事業

C5留分より得られる原料を活用して食品・香粧品用の合成香料や、特徴ある溶剤及び植物調整剤などの特殊化学品を扱っている。グリーン系の合成香料では世界一のシェアを有している他、医農薬中間体の原料やフロン代替用途などの溶剤・洗浄剤・ウレタン発泡剤及び機能性エーテル溶剤など、幅広い産業分野に特徴ある製品を供給している。 【高機能新規素材開発例 ~カーボンナノチューブ(CNT)~】

積極的な研究開発によって様々な新素材を世の中に送り出してきた同社だが、今後大きな成長が期待されるのが「単層CNT」だ。

①単層CNTとは?

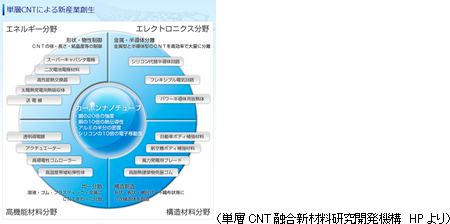

1993年、独立行政法人 産業技術総合研究所(産総研) ナノチューブ応用研究センター長の飯島 澄夫博士によって世界で初めて蜂の巣上の炭素原子が網目のように結び付いた、筒状分子構造の物質が発見され、「カーボンナノチューブ(CNT)」と命名された。その構造により、単層CNTと多層CNTに大きく分類できる。多層CNTは比較的生産が容易であることから国内外において実用化への応用開発が推進されている。  「鋼の20倍の強度」、「銅の10倍の熱伝導性」、「アルミの半分の密度」、「シリコンの10倍の電子移動度」など、「軽量かつ高強度でありながら高い柔軟性を持つ」、「電気や熱伝導性が極めて高い」といった、多層CNTを上回る優れた特性を持つ。 例えば、リチウムイオン電池の導電助剤への展開、高い伸縮性や強度を持つことから、電子ペーパーや超薄型タッチパネル用の透明導電膜のほか、放熱材料への利用なども考えられている。また、広帯域の光を吸収できる特性があるため、電磁波吸収材としての実用化研究も進んでおり、エネルギー分野、エレクトロニクス分野、構造材料分野、高機能材料分野等、幅広い場面での応用が見込まれている。  ②同社の取組み&位置づけ

このような背景の中、低炭素社会の実現というグローバルな社会的要請に応え、日本で発見された数多くの優れた特性を持つ単層CNTを応用した新製品を世界に先駆けて事業化、工業化するための技術の確立に取り組む事を目的として、2010年5月、産総研と同社、日本電気(株)、東レ(株)、帝人(株)、住友精密工業(株)、の5社1法人によって「技術組合 単層カーボンナノチューブ融合新材料開発機構」が設立された。同社と産総研が、「スーパーグロース法」という2004年に産総研 畠博士らによって開発された合成技術をベースにして、産総研のつくばセンター敷地内に2010年12月に開設した実証プラントで量産化に向けた研究開発および供給(2011年4月から、産総研より量産品のサンプル供給を開始)を担当し、複合材料の用途開発を上記の研究組合が進めている。 産総研 ナノチューブ応用研究センターが量産化のためのパートナーに同社を選定したのは、同社の荒川公平氏(前取締役常務執行役員)がCNT研究開発者として豊富な実績と成果を有していた事が大きな理由だということだ。 また、同組合の理事長が同社会長の古河 直純氏であることからもわかるように、単層CNT実用化プロジェクトにおける同社の重要性は大変大きなものである。 ③今後の展開

スーパーグロース法を基にした量産化技術を確立した同社は2015年下期からは徳山工場において世界初の量産を開始する予定だ。単層CNTの量産化技術を確立しているのは世界でも同社のみであり、上記の研究組合に限らず、国内外約100社から問い合わせが来ており、順次サンプル出荷を行っており、同社自らも他社に対し用途提案も行っている。 一方、単層CNTは、ナノ材の一種でありそのサイズが極めて小さい事、形状が繊維状であることから化学的な特性以外に、サイズや形状によって生体への侵入などによる影響があるのではないかという懸念も指摘されている。 現在、産総研を中心に評価手法の標準化、OECDのエンドポイント測定等の取組みが進められており、国際標準化、法規制化が順次行われると考えられている。 <その他の事業>

ジンクロペンタジエンを原料とした反応射出成形法(RIM成形法)による大型成形品やRIM配合液を取り扱っている。

【特長・強み】

1.世界トップクラスの独創的な技術開発力

C4留分からブタジエンを製造するGPB法は戦後の日本化学史上トップクラスの技術開発であり、アメリカ、韓国を始め世界19か国49プラントに技術供与している。また、C5留分から高純度のイソプレンや石油樹脂、合成香料の原料などを製造するGPI法も同社オリジナルで、水島工場が世界で唯一の抽出プラントであり、他社には技術供与していないオンリーワンの技術である。 この2つの技術に代表される独創的な技術開発力が同社の大きな強みであり、世界的に高く評価されており、国内外で数々の賞を受賞している。 技術関係では、GPB法、GPI法はもちろんのこと、1960年から現在までに48の賞を、環境・安全関係では1982年から現在までに26の賞を受賞している。 2.高い利益率

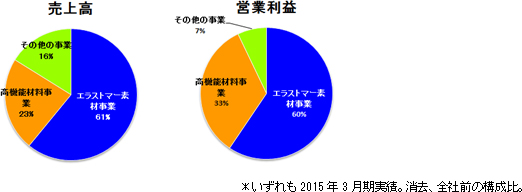

同業の化学メーカーの中では下のグラフの様に、売上規模では下位に属するが利益率は上位にあり、その収益性の高さは注目される。

また抽出技術と合成技術に優れているため、例えばゴムであれば顧客の要望に合わせた分子構造の合成ゴムの製造が可能だ。 特にGPI法は同社のみが保有する技術であるため、C5留分を使って製造される原材料は他社が真似のできない差別化が図られている。こうした点が高い収益性に繋がっている。 3.世界的な高シェア

Zetpol®、ZEONEX®、ZEONOR®に代表される同社の独創的技術から生み出された様々な製品は、世界的に高いシェアを獲得している。これ以外にも、化粧品や食品フレーバーに使用されるリーフアルコール、懸濁重合法で製造したプリンター用重合法トナー、半導体製造用エッチングガスZEORORA®なども「世界No.1」製品となっている。 4.独創的な技術を生み出し続ける研究開発体制

「特定の得意分野で独創的技術を開発し、世界一事業を創出して社会に貢献する。」との基本理念に基づき、研究開発に取り組んでいる。主要研究拠点は神奈川県川崎市にある「総合開発センター」だが、製造現場に近いところで研究開発を行うことが効率的であるとの考えから、高岡工場に精密光学研究所およびメディカル研究所を、米沢工場に化学品研究拠点を設立した。また海外では、米国および英国に研究グループを有している。 研究員は現状に満足することなく、適度な危機感を保ちつつ、研究にあたっているということだ。また会社も加点主義に基づく評価を行い、スピードと独創性を重視している。 R&D費について従来は対売上高比を基準としていたが、安定的な研究開発を継続していくため、今後は年間120~130億円程度を目途に投資を行っていく考えだ。 |

| 2016年3月期第2四半期決算概要 |

価格低下要因が響き売上高は横這いも、利益率改善で2桁増益

売上高は前年同期比9億円減収の1,524億円。原料価格下落に伴うエラストマー製品の価格低下、光学フィルムの値下げ要請などの価格要因が-127億円と大きく、汎用ゴム、ラテックス、石油樹脂等の数量増効果+69億円、円安効果+49億円で補いきれなかった。営業利益は同20億円増の165億円。数量要因+15億円、為替要因+49億円、原材料要因+99億円により、価格要因-127億円を吸収した。経常利益は同16億円増加の172億円。当期純利益も同19億円増加の109億円となった。  汎用ゴムの販売数量は同5%の増加。国内は同11%の減少だったが、積極的な拡販活動を展開して輸出が同38%増と大きく伸びた。 特殊ゴムは同-2%で、国内、輸出ともに低調だった。 特殊ゴムの構成比は数量ベースで2%低下の32%、金額ベースでは1%上昇の58%となった。 ラテックスは手袋用の輸出が好調。化成品は、石油樹脂の輸出が堅調だったが、熱可塑性エラストマーの価格が低下した。 営業利益も同21%の増益だった。  高機能ケミカル部門の売上高減少の内訳は、合成香料の輸出が低調で化学品が前年同期比4%の減だったほか、電子材料が同3%減、リチウム電池向け電池材料は同2%増だった。 高機能樹脂部門は、光学フィルムが同6%増だったものの、COP樹脂は同6%減と低調だった。 光学フィルムの販売数量は同7%の増加。中でも中小型向けが好調で、売上高に占める比率は前年同期の29%から31%に上昇した。   売上高は、価格要因が同マイナス12億円だったが、数量要因同プラス13億円、為替要因同プラス4億円で吸収した。 営業利益は、エラストマー素材が市況悪化でマイナスとなったが、高機能材料における中小型用フィルムの伸びが寄与した。  減価償却費は増加。研究開発費はほぼ前年同期並み。  買入債務や有利子負債の増加などで、負債合計は同43億円増加した。純資産は、利益剰余金増加などで同36億円の増加。この結果自己資本比率は52.7%と前期末より0.2%低下した。短期借入金の増加、社債発行などにより有利子負債は34億円増加した。  長期借入金の返済額の減少、社債の発行により財務CFはプラスに転じた。 キャッシュポジションは上昇した。 |

| 2016年3月期業績予想 |

業績見通しに変更なし。両事業とも堅調で増収・増益予想。

業績予想に変更は無い。売上高は前期比4.1%増の3,200億円。エラストマー素材事業は、シンガポール工場を始めとして稼働率を引き上げる。ラテックスや化成品も伸ばしてゆく。 高機能材料事業は、TV向け光学フィルムの能力増強投資が効果を表す。前期第4四半期に調整に入った中小型向けフィルムも持ち直し横這いを想定している。また、リチウム電池関連素材も引き続き好調と見ている。 営業利益は同13.3%増の320億円で、営業利益率は10%を回復する。 エラストマー素材事業は稼働率上昇で固定費負担が減少する。高機能材料事業は価格低下圧力および償却負担で伸び率は低い。これらに加え円安、原材料安がフォローとなり増収・増益を見込んでいる。 配当は前期比1円増配の15.00円/株。予想配当性向は14.8%。 |

| 「中期経営計画 SZ-20 PhaseII」の進捗について |

◎エラストマー素材事業

◆シンガポール工場 S-SBRの進捗 ◆Zetpol® 高耐熱性新製品の採用開始

◆インド現地法人の設立

◆C5ケミカル事業の海外展開

◎高機能材料事業

◆基本戦略 ◆情報部材(オプト用):ゼオノアフィルム®

◆エナジー用部材

◆メディカルデバイス

◆植物成長調整剤

◆スーパーグロース法カーボンナノチューブ

◎コスト競争力の向上

上記のような両事業の戦略推進と共に、コスト競争力の向上にも引き続き積極的に取組む。トップダウンによる「ダイセル式生産革新手法」では、ダイセルの経営陣とも交流を深めており、より洗練された手法を追求している。 もう一つの重要な活動であるボトムアップによる「ZΣ活動」は、毎期大きな効果を生み出している。  また、「スピード」、「対話」、「社会貢献」という価値観を、今までもこれからも大事にし、仲間との信頼関係の下、目標実現に向かって進んでいく。 |

|

| <付属:Fact Sheet> |

|

| 本レポートは情報提供を目的としたものであり、投資勧誘を意図するものではありません。また、本レポートに記載されている情報及び見解は当社が公表されたデータに基づいて作成したものです。本レポートに掲載された情報は、当社が信頼できると判断した情報源から入手したものですが、その正確性・完全性を全面的に保証するものではありません。当該情報や見解の正確性、完全性もしくは妥当性についても保証するものではなく、また責任を負うものではありません。 本レポートに関する一切の権利は(株)インベストメントブリッジにあり、本レポートの内容等につきましては今後予告無く変更される場合があります。 投資にあたっての決定は、ご自身の判断でなされますようお願い申しあげます。 Copyright(C) 2026 Investment Bridge Co.,Ltd. All Rights Reserved. |