ブリッジレポート:(6826)本多通信工業 vol.21

| (6826:東証1部) 本多通信工業 |

|

||||||||

|

||||||||

企業名 |

本多通信工業株式会社 |

||

社長 |

佐谷 紳一郎 |

||

所在地 |

東京都品川区北品川5-9-11 大崎MTビル |

||

決算期 |

3月末日 |

業種 |

電気機器(製造業) |

| 項目決算期 | 売上高 | 営業利益 | 経常利益 | 当期純利益 |

| 2018年3月 | 19,498 | 2,007 | 2,109 | 1,625 |

| 2017年3月 | 17,205 | 1,425 | 1,476 | 1,542 |

| 2016年3月 | 17,119 | 1,301 | 1,237 | 1,364 |

| 2015年3月 | 16,639 | 1,415 | 1,565 | 1,440 |

| 2014年3月 | 14,824 | 932 | 975 | 1,479 |

| 株式情報(2/13現在データ) |

|

||||||||||||||||||||||||

|

| 今回のポイント |

|

| 会社概要 |

|

車載、FA機器、通信インフラ、民生機器用途向けの電気コネクタおよび光コネクタの製造販売を行う。「Segments No.1」を掲げ、特定分野での高い競争力を追求している。長い歴史の中で培われた幅広い設計技術力、産業用機器向けで培った長期信頼性と堅牢性に関するノウハウ、多品種少量生産体制などが特長。子会社ではソフトウエア開発なども手掛けている。グループ認知度の向上に向けて、複数存在していたブランドを「HTK」に統一。グループは同社と連結子会社7社(国内2社、海外5社)の計8社で構成されている。(2018年4月1日現在)

【沿革】

1932年5月に精密ねじ加工業として現在の東京都目黒区で創業。第二次大戦後は、日本電信電話公社(現NTT)の電話交換機用プラグ・ジャック、防衛庁向けプラグ・ジャックを始め、その発展形となるコネクタの製造販売を手掛け、業容を拡大。2001年に東証2部に上場した。だが、ITバブル崩壊で売上が急減。数度のリストラクチャリングを経て、成長路線への復帰と拡大発展をめざし、2008年に松下電工株式会社(現パナソニック株式会社)と資本業務提携契約を締結。2014年2月、約80年に亘って本社を置いていた目黒から品川区へ本社を移転した。

2016年3月、東証1部に上場した。

【経営理念など】

特定分野で特徴あるソリューションを提供することで顧客に「この分野なら本多通信グループに限る」と高く評価される事をめざし、「Segments No.1」を掲げている。

また、新中期経営計画「GC20」策定に際し、グループの企業理念として「Value by Connecting」を新たに掲げた。

豊かな未来のために「人」、「もの」、「情報」をつなぎ、価値を創造し続ける事を目指すというビジョンを示したもの。

【佐谷 紳一郎社長プロフィール】

佐谷紳一郎社長は1957年11月生まれの現在61才。松下電工株式会社(現パナソニック株式会社)では事業戦略企画部門に在籍し、M&Aや他社とのアライアンス締結等に長年に亘り携わってきた。そうした中、コネクタ事業のアライアンス先として幅広い技術力・製品ラインアップを有する企業を調査している中、本多通信工業の実力に着目し、アライアンスを推進、2008年資本業務提携を実現させた。同年、取締役就任。2009年にはパナソニック電工を退社し、同社副社長に就任。2010年4月に同社社長に就任した。社長就任後は中期経営計画「Plan 80」を策定・実行。基本戦略として「Segments No.1」を設定し、複数のニッチ分野でNo.1となることを目指すと共に、様々な構造改革を断行し、黒字体質の確立、財務基盤の安定化を実現した。中期経営計画「DD15」で事業拡大と体質強化を進めた現在は、良い会社(Good Company)かつ過去最高業績更新をターゲットとする新中期経営計画「GC20」を推進中で、ESG経営に注力、ワンランク上の企業作りに取り組んでいる。

【事業内容】

事業セグメントはコネクタ事業と情報システム事業の2つ。

◎コネクタ事業

<コネクタとは?>

電子回路や光通信において配線基板同士を接続し、電気や信号を繋ぐために用いられる部品・器具のこと。基板をはんだ付けや圧着で接続した場合、分断時にはケーブル切断等が必要になり再接続は困難となるが、コネクタを使用した場合、手または簡易的な工具を用いて容易に繰り返し脱着することが可能であるため、ほぼ全ての電子機器で使用される。

<利用分野>

長年の経験で培われた高い技術力により、以下の6分野を中心に付加価値の高く、顧客志向のコネクタを始めとした製品をラインアップしている。 ◎コネクタ事業

<コネクタとは?>

電子回路や光通信において配線基板同士を接続し、電気や信号を繋ぐために用いられる部品・器具のこと。基板をはんだ付けや圧着で接続した場合、分断時にはケーブル切断等が必要になり再接続は困難となるが、コネクタを使用した場合、手または簡易的な工具を用いて容易に繰り返し脱着することが可能であるため、ほぼ全ての電子機器で使用される。

<利用分野>

長年の経験で培われた高い技術力により、以下の6分野を中心に付加価値の高く、顧客志向のコネクタを始めとした製品をラインアップしている。

2018年3月期の分野別売上構成比率(全売上高に対する構成比)は、車載分野35%、FA分野 22%、通信分野17%、民生分野 10%となっている。

最も構成比の高いで車載分野において、安全性や運転性能向上の観点から車載カメラやセンサの搭載台数が増加しているカーエレクトロニクスの成長に対応して投資や製品開発を進めている。

◎情報システム事業

通信分野でのソフトウエアの重要性が高まる中、1983年に事業をスタート。

システム開発から保守運用まで幅広いソリューションを展開している。なかでも仮想化(*)サーバの構築では業界屈指の技術を有し、クラウドコンピューティングの広がりに貢献している。

世界的ベンダーとの連携により、上流工程からの受注に力を入れている。

*仮想化とは?:1台のサーバ(物理サーバ)を複数台の仮想的なサーバ(仮想化サーバ)に分割して利用する仕組み。それぞれの仮想化サーバではOSやアプリケーションを実行させることができ、あたかも独立したコンピュータのように使用することが可能となる。

サーバ台数の適正化や消費電力を含めた運用管理コストの低減など、企業のITコスト見直しニーズに対応し、注目が集まっている。

また、仮想化環境下ではハードウェア等を新たに購入しなくても新サーバを容易に追加することができるため、ビジネスの変化に迅速かつ柔軟に対応するというITシステムニーズに対する有効なソリューションの一つとなっている。

【特徴と強み】

①幅広い設計技術力

前述のように、同社のコネクタは、様々な分野で用いられている。

同社は、日本電信電話公社(現NTT)を始めとした多くの顧客からの様々なニーズに対応したカスタマイズによる製品作りに長年取り組んできた。この「顧客密着度の高さ」が、同社の幅広い設計技術力の源泉である。

②長期信頼性と堅牢性

制御装置に用いられる「1.27mmピッチコネクタ」、FTTH(Fiber To The Home:光通信のための光ファイバーを家屋内に引き込むこと)に用いられる「シャッター付きSC形プラグ」、プロジェクタに用いられる「高耐圧電源用コネクタ」などで強みを持っている。

これらは、顧客から長期信頼性や堅牢性が求められる分野であり、長年に亘って培ってきた同社の技術力や製造能力が顧客に高く評価されている証となっている。こうした強みを活かし、安全性という面でハードルの高い車載分野での売上を大きく伸ばしている。

③多品種少量生産

同社は現在約4,000品目のコネクタを生産しているが、このうちの月間生産個数が1万個未満の品目数は94%を占める。また生産金額ベースでも1万個未満の生産が62%、1万個以上が38%と、多品種少量生産が同社の特長となっている。

こうした状況に対応し、国内工場、海外工場の2つの車輪で最適なものづくりを行っている。

国内工場(安曇野工場:松本工場より2015年に名称変更)は1万個未満の多品種少量生産の拠点。今後も同社の得意技を磨き、迅速な納入を行うため国内で稼動を続ける。

海外工場(深圳工場)は1万個以上の中量品の一気通貫生産を行い、機動力を高め世界で戦うための拠点とする。

一方、多品種少量生産ながらも短納期を実現させ、顧客から発注を受けたら1週間以内での製品配送を確約する「1weekデリバリーサービス」に2013年から積極的に取組んでいる。

現在の取扱品目数はシステム化を進めた安曇野物流ハブの完成によりそれまでの倍にあたる約1,000品目に拡大している。

2018年3月期の分野別売上構成比率(全売上高に対する構成比)は、車載分野35%、FA分野 22%、通信分野17%、民生分野 10%となっている。

最も構成比の高いで車載分野において、安全性や運転性能向上の観点から車載カメラやセンサの搭載台数が増加しているカーエレクトロニクスの成長に対応して投資や製品開発を進めている。

◎情報システム事業

通信分野でのソフトウエアの重要性が高まる中、1983年に事業をスタート。

システム開発から保守運用まで幅広いソリューションを展開している。なかでも仮想化(*)サーバの構築では業界屈指の技術を有し、クラウドコンピューティングの広がりに貢献している。

世界的ベンダーとの連携により、上流工程からの受注に力を入れている。

*仮想化とは?:1台のサーバ(物理サーバ)を複数台の仮想的なサーバ(仮想化サーバ)に分割して利用する仕組み。それぞれの仮想化サーバではOSやアプリケーションを実行させることができ、あたかも独立したコンピュータのように使用することが可能となる。

サーバ台数の適正化や消費電力を含めた運用管理コストの低減など、企業のITコスト見直しニーズに対応し、注目が集まっている。

また、仮想化環境下ではハードウェア等を新たに購入しなくても新サーバを容易に追加することができるため、ビジネスの変化に迅速かつ柔軟に対応するというITシステムニーズに対する有効なソリューションの一つとなっている。

【特徴と強み】

①幅広い設計技術力

前述のように、同社のコネクタは、様々な分野で用いられている。

同社は、日本電信電話公社(現NTT)を始めとした多くの顧客からの様々なニーズに対応したカスタマイズによる製品作りに長年取り組んできた。この「顧客密着度の高さ」が、同社の幅広い設計技術力の源泉である。

②長期信頼性と堅牢性

制御装置に用いられる「1.27mmピッチコネクタ」、FTTH(Fiber To The Home:光通信のための光ファイバーを家屋内に引き込むこと)に用いられる「シャッター付きSC形プラグ」、プロジェクタに用いられる「高耐圧電源用コネクタ」などで強みを持っている。

これらは、顧客から長期信頼性や堅牢性が求められる分野であり、長年に亘って培ってきた同社の技術力や製造能力が顧客に高く評価されている証となっている。こうした強みを活かし、安全性という面でハードルの高い車載分野での売上を大きく伸ばしている。

③多品種少量生産

同社は現在約4,000品目のコネクタを生産しているが、このうちの月間生産個数が1万個未満の品目数は94%を占める。また生産金額ベースでも1万個未満の生産が62%、1万個以上が38%と、多品種少量生産が同社の特長となっている。

こうした状況に対応し、国内工場、海外工場の2つの車輪で最適なものづくりを行っている。

国内工場(安曇野工場:松本工場より2015年に名称変更)は1万個未満の多品種少量生産の拠点。今後も同社の得意技を磨き、迅速な納入を行うため国内で稼動を続ける。

海外工場(深圳工場)は1万個以上の中量品の一気通貫生産を行い、機動力を高め世界で戦うための拠点とする。

一方、多品種少量生産ながらも短納期を実現させ、顧客から発注を受けたら1週間以内での製品配送を確約する「1weekデリバリーサービス」に2013年から積極的に取組んでいる。

現在の取扱品目数はシステム化を進めた安曇野物流ハブの完成によりそれまでの倍にあたる約1,000品目に拡大している。

18年10月に通期予想を下方修正した同社に続き、前回レポート(18年12月12日)以降、ホシデン、ヒロセ電機、日本航空電子、イリソ電子、山一電機が今期(19年3月期)予想を下方修正した。

18年10月に通期予想を下方修正した同社に続き、前回レポート(18年12月12日)以降、ホシデン、ヒロセ電機、日本航空電子、イリソ電子、山一電機が今期(19年3月期)予想を下方修正した。

2020年に向けた目標とする経営指標に「ROE 13%以上」を掲げている。原価低減や新製品開発によるマージンの向上に加え、在庫水準のコントロールによる総資産回転率の向上にも取組んでいく考えだ。

2020年に向けた目標とする経営指標に「ROE 13%以上」を掲げている。原価低減や新製品開発によるマージンの向上に加え、在庫水準のコントロールによる総資産回転率の向上にも取組んでいく考えだ。

|

| 2019年3月期第3四半期決算概要 |

通信分野大幅減、合理化進めるも補いきれず減益。

売上高は前年同期比7.2%減の135億31百万円。通信分野が大幅減、車載分野、FA分野も減収。生産性向上のためのシステム化需要等が旺盛な情報システム分野は2桁の増収だった。

営業利益は同43.0%減の8億90百万円。引き続き合理化を進めたが、減収、人件費増や原材料高、対ドル・バーツ高を補いきれなかった。

グローバル製造再編に伴う特別損失2.5億円などで四半期純利益は同54.8%減の5億22百万円となった。 通信分野大幅減、合理化進めるも補いきれず減益。

売上高は前年同期比7.2%減の135億31百万円。通信分野が大幅減、車載分野、FA分野も減収。生産性向上のためのシステム化需要等が旺盛な情報システム分野は2桁の増収だった。

営業利益は同43.0%減の8億90百万円。引き続き合理化を進めたが、減収、人件費増や原材料高、対ドル・バーツ高を補いきれなかった。

グローバル製造再編に伴う特別損失2.5億円などで四半期純利益は同54.8%減の5億22百万円となった。

四半期では、売上高は前年同期比、前期比とも減収だが、営業利益は前期比では5四半期ぶりに増益となった。

車載分野の減益要因30百万円を、情報システム分野の利益率向上、車載用コネクタの全自動化など合理化効果、きめ細かいコスト削減、価格改定などでカバーした。

情報システム分野の利益率向上は作業形態の工夫によるもので、計画通りに進捗している。

四半期では、売上高は前年同期比、前期比とも減収だが、営業利益は前期比では5四半期ぶりに増益となった。

車載分野の減益要因30百万円を、情報システム分野の利益率向上、車載用コネクタの全自動化など合理化効果、きめ細かいコスト削減、価格改定などでカバーした。

情報システム分野の利益率向上は作業形態の工夫によるもので、計画通りに進捗している。

車載分野は低調な中国新車販売の影響を受け主力顧客が生産調整に入っている。数量も前第2四半期より減少した。

FA分野も米中貿易摩擦の影響で設備投資に陰りが出ている。

一方、四半期では通信が年度末の引っ越し需要を控えて光通信回線FTTH(Fiber To The Home)向けが増加し、前第2四半期比で増収となったほか、民生もミラーレスカメラやPV向けにUHS-Ⅱ、2in1PCドッキングコネクタなどオリジナル製品の採用が拡大し増収となった。

好調な情報システムは初めて第3四半期が前第2四半期を上回り、四半期、累計とも過去最高を記録した。

車載分野は低調な中国新車販売の影響を受け主力顧客が生産調整に入っている。数量も前第2四半期より減少した。

FA分野も米中貿易摩擦の影響で設備投資に陰りが出ている。

一方、四半期では通信が年度末の引っ越し需要を控えて光通信回線FTTH(Fiber To The Home)向けが増加し、前第2四半期比で増収となったほか、民生もミラーレスカメラやPV向けにUHS-Ⅱ、2in1PCドッキングコネクタなどオリジナル製品の採用が拡大し増収となった。

好調な情報システムは初めて第3四半期が前第2四半期を上回り、四半期、累計とも過去最高を記録した。

売上債権の減少で流動資産は前期末比8億30百万円の減少。無形固定資産の増加で固定資産は同1億17百万円増加し、資産合計は7億12百万円減少の157億74百万円となった。

仕入債務の減少などで負債合計は同6億95百万円減少し37億57百万円。利益剰余金は増加したが、その他有価証券評価差額金がマイナスに転じ純資産合計はほぼ変わらず120億16百万円。

この結果、自己資本比率は前期末から3.2ポイント上昇し76.2%となった。

(4)トピックス

◎自己株式取得の実施

2019年1月29日、自己株式の取得を決定した。

(今回の自己株式取得概要)

*目的

中長期有望市場で成長をめざす経営戦略、および昨今の株価の動向を総合的に勘案し、自己株式を取得する。

取得した自己株式は、M&Aおよび取締役等に対する株式報酬制度で活用する。

*内容

取得株式の総数(上限):100万株(発行済株式総数の4.2%)

取得総額(上限):5億円

取得期間:2019年1月30日~2019年7月31日まで

取得方法:東京証券取引所における市場買付

今回の自社株買いは過去3回のうち最大規模。

足元の業績は芳しくないものの、車載を始めとする有望市場の開拓による成長を目指す同社においては現在の株価水準は下方へのオーバーシュートであるというメッセージを発信するとともに、同社を中長期の視点で応援する「ファン株主」の期待に応えたいという佐谷社長の想いを込めたものである。

売上債権の減少で流動資産は前期末比8億30百万円の減少。無形固定資産の増加で固定資産は同1億17百万円増加し、資産合計は7億12百万円減少の157億74百万円となった。

仕入債務の減少などで負債合計は同6億95百万円減少し37億57百万円。利益剰余金は増加したが、その他有価証券評価差額金がマイナスに転じ純資産合計はほぼ変わらず120億16百万円。

この結果、自己資本比率は前期末から3.2ポイント上昇し76.2%となった。

(4)トピックス

◎自己株式取得の実施

2019年1月29日、自己株式の取得を決定した。

(今回の自己株式取得概要)

*目的

中長期有望市場で成長をめざす経営戦略、および昨今の株価の動向を総合的に勘案し、自己株式を取得する。

取得した自己株式は、M&Aおよび取締役等に対する株式報酬制度で活用する。

*内容

取得株式の総数(上限):100万株(発行済株式総数の4.2%)

取得総額(上限):5億円

取得期間:2019年1月30日~2019年7月31日まで

取得方法:東京証券取引所における市場買付

今回の自社株買いは過去3回のうち最大規模。

足元の業績は芳しくないものの、車載を始めとする有望市場の開拓による成長を目指す同社においては現在の株価水準は下方へのオーバーシュートであるというメッセージを発信するとともに、同社を中長期の視点で応援する「ファン株主」の期待に応えたいという佐谷社長の想いを込めたものである。

|

| 2019年3月期業績予想 |

減収減益

売上高は前期比6.7%減の182億円、営業利益は同37.7%減の12億50百万円の予想。

第3四半期でダウントレンドに歯止めをかけ、第4四半期(1-3月)の売上高営業利益率は8%近くへの回復を目指している。

年間配当予想は20円/株。予想配当性向は63.8%。

(2)短期及び中長期の取り組み

足元は米中貿易摩擦により車載分野及びFA分野を取り巻く事業環境は厳しく、短期での大幅な回復は見込みにくい。そのため、「コスト管理で利益確保と体質強化に取り組むこと」を短期の目標とし、コストコントロール、継続的な合理化、RPA導入などによる業務効率化を推進する。

一方中長期では、「IoT:Connected Industries」、「自動車の未来:CASE(Connected, Autonomous, Shared, Electric)」、「無人化・省人化などFAにおける生産性向上」など、「つなぐ」ニーズは確実に拡大し同社がターゲットとしているマーケットは今後も大きな成長が見込まれる点に変わりはないと考えている。特に近年実績を積み上げてきた車載分野はグローバルでの成長を目指すチャンスが広がっている。

そこで、引き続き事業拡大とポートフォリオの拡充に取り組むこととし、強みの水平展開、戦略投資(特に車載分野)の実行、新商品や技術開発に注力する。

強みの水平展開(顧客層の拡充)という課題については車載分野の大手Tier1への提案を継続するとともに、新興国・新興企業へのアプローチを一段と強化する。 減収減益

売上高は前期比6.7%減の182億円、営業利益は同37.7%減の12億50百万円の予想。

第3四半期でダウントレンドに歯止めをかけ、第4四半期(1-3月)の売上高営業利益率は8%近くへの回復を目指している。

年間配当予想は20円/株。予想配当性向は63.8%。

(2)短期及び中長期の取り組み

足元は米中貿易摩擦により車載分野及びFA分野を取り巻く事業環境は厳しく、短期での大幅な回復は見込みにくい。そのため、「コスト管理で利益確保と体質強化に取り組むこと」を短期の目標とし、コストコントロール、継続的な合理化、RPA導入などによる業務効率化を推進する。

一方中長期では、「IoT:Connected Industries」、「自動車の未来:CASE(Connected, Autonomous, Shared, Electric)」、「無人化・省人化などFAにおける生産性向上」など、「つなぐ」ニーズは確実に拡大し同社がターゲットとしているマーケットは今後も大きな成長が見込まれる点に変わりはないと考えている。特に近年実績を積み上げてきた車載分野はグローバルでの成長を目指すチャンスが広がっている。

そこで、引き続き事業拡大とポートフォリオの拡充に取り組むこととし、強みの水平展開、戦略投資(特に車載分野)の実行、新商品や技術開発に注力する。

強みの水平展開(顧客層の拡充)という課題については車載分野の大手Tier1への提案を継続するとともに、新興国・新興企業へのアプローチを一段と強化する。

|

| HTKのモノづくり |

|

「多品種少量生産」を大きな特長・武器の一つとするHTKの「モノづくり」についての考え方、概要の理解を深めるために同社の主力生産拠点である「安曇野工場」を訪問し、佐谷社長にお話を伺い、工場を見学した。

(1)モノづくりの概観

ポイント① 通信、FA分野における「多品種少量生産」

売上の約4割を占める通信分野、FA分野において生産している部品品目数は月間約4,000品目。うち生産量1万個以上の部品の割合は1割にも満たず、大多数の部品は生産量1万個未満である。

さらにそのうち8割(全体の7割)の部品は月産1,000個前後と、文字通り「多品種少量生産」が同社の特長である。

一タイプ(型式)のコネクタの平均使用期間(その型式が使われている期間)は民生用で平均5年程度に対し、産業用は平均30年と格段に長い。

同社はこうした長期間に亘る顧客ニーズにしっかりと対応することがHTKの社会的な責任・存在意義、差別化要因であると考えている。

ポイント② 地産地消を基本にグローバル製造を再編中

祖業である通信分野、FA分野が売上の中心であった時代の製造拠点は安曇野工場(2015年に松本工場から名称変更)のみであったが、車載分野の成長に合わせ深圳工場のウェイトが高まり、それぞれ以下のような特長を有している。

売上の約4割を占める通信分野、FA分野において生産している部品品目数は月間約4,000品目。うち生産量1万個以上の部品の割合は1割にも満たず、大多数の部品は生産量1万個未満である。

さらにそのうち8割(全体の7割)の部品は月産1,000個前後と、文字通り「多品種少量生産」が同社の特長である。

一タイプ(型式)のコネクタの平均使用期間(その型式が使われている期間)は民生用で平均5年程度に対し、産業用は平均30年と格段に長い。

同社はこうした長期間に亘る顧客ニーズにしっかりと対応することがHTKの社会的な責任・存在意義、差別化要因であると考えている。

ポイント② 地産地消を基本にグローバル製造を再編中

祖業である通信分野、FA分野が売上の中心であった時代の製造拠点は安曇野工場(2015年に松本工場から名称変更)のみであったが、車載分野の成長に合わせ深圳工場のウェイトが高まり、それぞれ以下のような特長を有している。

安曇野工場はコンパクトで効率的な生産体制に磨きをかけ、国内の顧客にとってなくてはならない「多品種少量生産」基地とする。

2001年10月に開設した深圳工場は車載分野のメイン工場。現在ベトナム工場の開設を進めており、地産地消を基本としたグローバル製造体制を再編中である。

ポイント③ 外部パートナーとの緊密な協力関係

製品完成には、大きく分けて「部品加工」と「組立」の2つのプロセスがあるが、安曇野工場における内製率は部品加工で50%、組立で20%となっている。

生産体制の垂直統合が可能な車載分野における中・大量生産に対し、多品種少量生産において効率性を追求するには水平展開が不可欠であるが、この水平展開を可能にしているのがメッキ加工業者を始めとした外部パートナーとの緊密な協力関係である。

同社では、全てのステークホルダーとの共生を志向しており、これら外部パートナーとの信頼関係の深化・強化を最も重要な取り組みの一つと考えている。

(2)PLAN80以来の取り組み

平成に入りバブル崩壊の影響を受けたものの、PCや携帯電話の普及を受け業績を回復させた同社は2001年3月期には過去最高の売上高236億円を記録した。

しかしその直後にITバブル崩壊の直撃を受け2度のリストラを余儀なくされ、その後もリーマンショックにより売上高はピークの半分まで激減した。

そうした中2008年度に松下電工(現 パナソニック)と資本業務提携契約を締結。2010年4月には佐谷紳一郎氏が社長に就任し、中期経営計画「Plan 80」を策定。新しい時代に入って生産現場でも様々な取り組みを進めている。

①多品種少量生産を強みへ

佐谷社長が松下電工在籍時、同社とかかわるようになり訪れたころの安曇野工場は、歴史はあるものの特長が少なく、業績が低迷していたこともあり今後のビジョンもない活気に乏しい現場であったという。

また、規模の割には人員が多く、在庫回転率が平均を下回っている現状についての認識も、「多品種少量生産を行っているので仕方がない」と、多品種少量をエクスキューズにしているものであった。

しかし、通信、FAという産業用コネクタを手掛けている限り「多品種少量生産」から逃れることはできないと考えた佐谷社長は、2011年より「多品種少量」を弱みから強みに転換させることに着手した。

具体的には、以下の3つの取り組みを「コンビニ3兄弟」と命名して、コンビニエンスストアのような利便性と効率性を追求していった。

安曇野工場はコンパクトで効率的な生産体制に磨きをかけ、国内の顧客にとってなくてはならない「多品種少量生産」基地とする。

2001年10月に開設した深圳工場は車載分野のメイン工場。現在ベトナム工場の開設を進めており、地産地消を基本としたグローバル製造体制を再編中である。

ポイント③ 外部パートナーとの緊密な協力関係

製品完成には、大きく分けて「部品加工」と「組立」の2つのプロセスがあるが、安曇野工場における内製率は部品加工で50%、組立で20%となっている。

生産体制の垂直統合が可能な車載分野における中・大量生産に対し、多品種少量生産において効率性を追求するには水平展開が不可欠であるが、この水平展開を可能にしているのがメッキ加工業者を始めとした外部パートナーとの緊密な協力関係である。

同社では、全てのステークホルダーとの共生を志向しており、これら外部パートナーとの信頼関係の深化・強化を最も重要な取り組みの一つと考えている。

(2)PLAN80以来の取り組み

平成に入りバブル崩壊の影響を受けたものの、PCや携帯電話の普及を受け業績を回復させた同社は2001年3月期には過去最高の売上高236億円を記録した。

しかしその直後にITバブル崩壊の直撃を受け2度のリストラを余儀なくされ、その後もリーマンショックにより売上高はピークの半分まで激減した。

そうした中2008年度に松下電工(現 パナソニック)と資本業務提携契約を締結。2010年4月には佐谷紳一郎氏が社長に就任し、中期経営計画「Plan 80」を策定。新しい時代に入って生産現場でも様々な取り組みを進めている。

①多品種少量生産を強みへ

佐谷社長が松下電工在籍時、同社とかかわるようになり訪れたころの安曇野工場は、歴史はあるものの特長が少なく、業績が低迷していたこともあり今後のビジョンもない活気に乏しい現場であったという。

また、規模の割には人員が多く、在庫回転率が平均を下回っている現状についての認識も、「多品種少量生産を行っているので仕方がない」と、多品種少量をエクスキューズにしているものであった。

しかし、通信、FAという産業用コネクタを手掛けている限り「多品種少量生産」から逃れることはできないと考えた佐谷社長は、2011年より「多品種少量」を弱みから強みに転換させることに着手した。

具体的には、以下の3つの取り組みを「コンビニ3兄弟」と命名して、コンビニエンスストアのような利便性と効率性を追求していった。

こうした取り組みの結果、顧客から発注を受けたら1週間以内での製品配送を確約する「1weekデリバリーサービス」を実現させた。

加えて物流の整流化・簡素化・効率化を目的にシステム化を進めた安曇野物流ハブの完成により現在の取扱品目数は約1,000品目に拡大しており、弱みであった「多品種少量」は強みに生まれ変わった。

②組立方式と役割分担の最適化

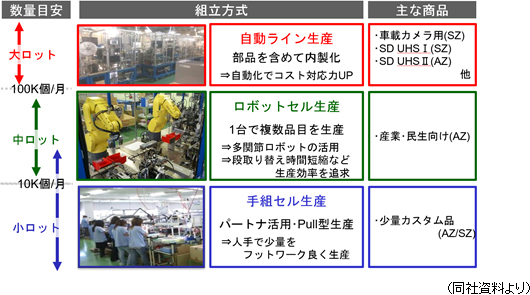

組立工程においては数量の多寡に応じて図のように、「手組」、「ロボットセル」、「自動ライン」の3つの方式を取り入れている。

ロボットの小型化、低価格化が進むに伴い、ロボットを活用できる場面が広がっている。

また画像認識センサとAIを検査工程に導入するなど、歩留まりの更なる引き上げなど効率化を追求している。

こうした取り組みの結果、顧客から発注を受けたら1週間以内での製品配送を確約する「1weekデリバリーサービス」を実現させた。

加えて物流の整流化・簡素化・効率化を目的にシステム化を進めた安曇野物流ハブの完成により現在の取扱品目数は約1,000品目に拡大しており、弱みであった「多品種少量」は強みに生まれ変わった。

②組立方式と役割分担の最適化

組立工程においては数量の多寡に応じて図のように、「手組」、「ロボットセル」、「自動ライン」の3つの方式を取り入れている。

ロボットの小型化、低価格化が進むに伴い、ロボットを活用できる場面が広がっている。

また画像認識センサとAIを検査工程に導入するなど、歩留まりの更なる引き上げなど効率化を追求している。

③グローバル製造再編

地産地消を基本に日本への回帰とベトナムへの展開を進めている。

2001年から2010年にかけローコストオペレーションを目的に安曇野工場から深圳工場における来料加工型(※)の中国生産への移管を進めてきたが、中国の人件費上昇に伴い、日本国内販売品の国内への移管を推進している。

また、車載カメラ用コネクタの生産量が今後も大幅に拡大すると見込んでいることから、重要なマーケットであるタイへの安定供給およびリスク分散を図るためベトナムに協力企業による新たな生産拠点を設け深圳工場からの委託組立を推進する。(ベトナム生産拠点についての詳細は後日発表予定である。)

※来料加工

中国企業が外国企業との委託加工契約に基づき、外国企業より 無償で原材料の提供を受け、加工・生産し、完成品を委託元である 外国企業に全量輸出する取引形態。

④開発・製造体制の改編

これまで業務用コネクタ事業部は、設計部門:大崎本社(東京)、製造部門:安曇野工場と分かれていたが、今期より安曇野に集約し、一体活動を開始した。

より緊密なコミュニケーションが生まれたことによる両部門からの積極的な知恵の出し合いなどを通じて、少量短納期サービスの拡充、カスタム商品のスピード開発、製造(後工程)を意識した商品設計、部品・材料・製造方法の見直しなど、サービス拡充、品質向上、合理化など機動力を向上させ顧客価値を高めていく。

⑤少量部品製造への取り組み

弱みであった「多品種少量」を強みに生まれ変わらせた同社だが、更なる効率的な少量部品製造体制追求に向けた熱意・工夫はとどまるところを知らない。

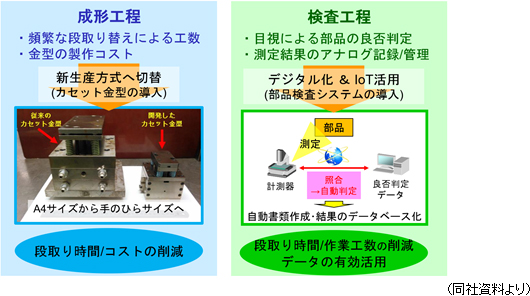

金型を用いた成型工程においては金型交換の工数と金型製作コストに着目した。

一般的に金型による成型工程においては「金型の設置」、「準備(金型の加熱)」、「次の部品用金型への取り換え」、「使用した金型のメンテナンス(ゴミ取り)」といった一連の作業・工数(段取り)が必要だが、1,000個生産する場合でも、1万個生産する場合でも必要な段取り時間は同一で、少量生産においては取り換えの頻度が増えるため、段取りの効率化が生産性向上のための大きなカギとなる。

そこで同社では、従来のA4サイズの金型よりも小型・軽量な手のひらサイズのカセット金型を開発した。

殆ど全ての段取り工数において時間短縮が可能となり、一般的には半日かかる交換を、約60分で行うことができるようになり、一日に生産可能な品種数は1日1品種から2~3品種に大幅に拡大した。

また金型製造に際し金属用3Dプリンターを段階的に導入しており、金型製作コストの削減を実現している。

また前述のように、検査工程においてはIoT、AIを導入し目視から自動判定への切り替え、検査結果のデータベース化を進めている。

時間及び工数削減とともに、データの有効活用による機械学習の進展を通じたより正確な検査の実現を目指している。 ③グローバル製造再編

地産地消を基本に日本への回帰とベトナムへの展開を進めている。

2001年から2010年にかけローコストオペレーションを目的に安曇野工場から深圳工場における来料加工型(※)の中国生産への移管を進めてきたが、中国の人件費上昇に伴い、日本国内販売品の国内への移管を推進している。

また、車載カメラ用コネクタの生産量が今後も大幅に拡大すると見込んでいることから、重要なマーケットであるタイへの安定供給およびリスク分散を図るためベトナムに協力企業による新たな生産拠点を設け深圳工場からの委託組立を推進する。(ベトナム生産拠点についての詳細は後日発表予定である。)

※来料加工

中国企業が外国企業との委託加工契約に基づき、外国企業より 無償で原材料の提供を受け、加工・生産し、完成品を委託元である 外国企業に全量輸出する取引形態。

④開発・製造体制の改編

これまで業務用コネクタ事業部は、設計部門:大崎本社(東京)、製造部門:安曇野工場と分かれていたが、今期より安曇野に集約し、一体活動を開始した。

より緊密なコミュニケーションが生まれたことによる両部門からの積極的な知恵の出し合いなどを通じて、少量短納期サービスの拡充、カスタム商品のスピード開発、製造(後工程)を意識した商品設計、部品・材料・製造方法の見直しなど、サービス拡充、品質向上、合理化など機動力を向上させ顧客価値を高めていく。

⑤少量部品製造への取り組み

弱みであった「多品種少量」を強みに生まれ変わらせた同社だが、更なる効率的な少量部品製造体制追求に向けた熱意・工夫はとどまるところを知らない。

金型を用いた成型工程においては金型交換の工数と金型製作コストに着目した。

一般的に金型による成型工程においては「金型の設置」、「準備(金型の加熱)」、「次の部品用金型への取り換え」、「使用した金型のメンテナンス(ゴミ取り)」といった一連の作業・工数(段取り)が必要だが、1,000個生産する場合でも、1万個生産する場合でも必要な段取り時間は同一で、少量生産においては取り換えの頻度が増えるため、段取りの効率化が生産性向上のための大きなカギとなる。

そこで同社では、従来のA4サイズの金型よりも小型・軽量な手のひらサイズのカセット金型を開発した。

殆ど全ての段取り工数において時間短縮が可能となり、一般的には半日かかる交換を、約60分で行うことができるようになり、一日に生産可能な品種数は1日1品種から2~3品種に大幅に拡大した。

また金型製造に際し金属用3Dプリンターを段階的に導入しており、金型製作コストの削減を実現している。

また前述のように、検査工程においてはIoT、AIを導入し目視から自動判定への切り替え、検査結果のデータベース化を進めている。

時間及び工数削減とともに、データの有効活用による機械学習の進展を通じたより正確な検査の実現を目指している。

⑥サプライチェーン全体視点

持続的成長を目指す上で外部パートナーとの緊密な協力関係が欠かすことのできない同社では、サプライチェーン全体を視野に入れた取引の適正化と整流化に取り組んでいる。

*適正化

サプライチェーン全体で付加価値を適正分配し、WIN-WIN関係の構築を目指している。

川上(取引先)に対しては人件費の上昇等を加味した仕入価格の改定に応じるとともに、支払条件の短縮化も進めており、現在平均60日のサイトを将来的には0日(現金)とすることを目指している。

一方、川下(顧客)に対してもコストに応じた価格改定や回収条件の短縮化を働きかけており、順次了解を得ることができている。

*整流化

モノ・カネ・情報の流れにおけるムリ・ムダ・ムラを排除する。 ⑥サプライチェーン全体視点

持続的成長を目指す上で外部パートナーとの緊密な協力関係が欠かすことのできない同社では、サプライチェーン全体を視野に入れた取引の適正化と整流化に取り組んでいる。

*適正化

サプライチェーン全体で付加価値を適正分配し、WIN-WIN関係の構築を目指している。

川上(取引先)に対しては人件費の上昇等を加味した仕入価格の改定に応じるとともに、支払条件の短縮化も進めており、現在平均60日のサイトを将来的には0日(現金)とすることを目指している。

一方、川下(顧客)に対してもコストに応じた価格改定や回収条件の短縮化を働きかけており、順次了解を得ることができている。

*整流化

モノ・カネ・情報の流れにおけるムリ・ムダ・ムラを排除する。

整流化において同社が最も注力している点が、「当社流」の削減だ。

取引先、同社、顧客とも長年の事業活動の中で、伝票の仕様、受発注方法、出荷・受入方法など様々な場面で自社独自の業務プロセスや様式が出来上がっている。

しかし、仕入先であれ、顧客であれ取引相手は「当社流」への対応による無駄やムラ、場合によっては無理を強いられているケースも多い。

そうした現状に対し、共通伝票やインターネットの使用などによって多くのムリ・ムダ・ムラを削減すればお互いに多くのメリットを享受できると同社では考えており、様々な機会をとらえて顧客、仕入先双方に働きかけている。

⑦長期保証のビジネス化

同社では最大の強みである多品種少量生産に更に磨きをかけて業務用コネクタに高い付加価値を与えることで、競争優位性をより強固なものとすることができると考えており、前期よりその確立に注力しているのが「長期供給保証のサービス化」である。

コネクタを含む電子部品業界では、メーカーはある程度の期間が経ったら供給側の事情で生産を中止(廃版)する事が良く見られる。

同社でも、以前、業績回復のための構造改革の一環として、製品の絞り込みを進め、売上で10億円相当の品目の生産を中止したことがあったが、顧客のことを考えれば止めるべきでなかった品目も含まれており、その後顧客に多大な迷惑をかけてしまったという反省があった。

そこで、全てのステークホルダーとの信頼関係構築を通じた「良い会社」を目指す同社では、供給者として責任を持って製品を供給し、顧客に迷惑をかけないことは最も重要な取り組みの一つであり、それは自社の独自性を発揮し、競争力の強化にもつながるものであると考え、月産1万個未満の部品について最低10年の長期供給を保証する「長期供給契約」の提案を始めている。

様々な創意工夫についての相当の価値を織り込んだ「fair value」による部品の販売に加え、設備や原材料の健康診断を行う年次レポートの提供も行い保守料も受領するビジネスモデルである。

これにより顧客側は、代替品の検討や設計変更が不要になるほか、在庫の廃棄損や管理コストを抑制することができる。

日を追うに連れ、コストよりも安定して部品を調達できる安心感に価値を認め、賛同する顧客も増えているが、より幅広く真の理解を得るためには、部材の安定調達・極少量生産・適切な設備メンテナンス等の技術的な裏付けを確立し明示することが重要であるため、現在注力中である。

まだ途上ではあるが大きな手応えを感じており、同社オリジナルのビジネスモデルとして一日も早い完成を目指し、ビジネスモデル特許取得も検討している。

(3)安曇野工場概要

来年開設60周年を迎える安曇野工場は、北アルプスを間近に望む自然豊かな長野県安曇野市に位置し、同社グループ社員と構内パートナー含め約250名が在籍している。

整流化において同社が最も注力している点が、「当社流」の削減だ。

取引先、同社、顧客とも長年の事業活動の中で、伝票の仕様、受発注方法、出荷・受入方法など様々な場面で自社独自の業務プロセスや様式が出来上がっている。

しかし、仕入先であれ、顧客であれ取引相手は「当社流」への対応による無駄やムラ、場合によっては無理を強いられているケースも多い。

そうした現状に対し、共通伝票やインターネットの使用などによって多くのムリ・ムダ・ムラを削減すればお互いに多くのメリットを享受できると同社では考えており、様々な機会をとらえて顧客、仕入先双方に働きかけている。

⑦長期保証のビジネス化

同社では最大の強みである多品種少量生産に更に磨きをかけて業務用コネクタに高い付加価値を与えることで、競争優位性をより強固なものとすることができると考えており、前期よりその確立に注力しているのが「長期供給保証のサービス化」である。

コネクタを含む電子部品業界では、メーカーはある程度の期間が経ったら供給側の事情で生産を中止(廃版)する事が良く見られる。

同社でも、以前、業績回復のための構造改革の一環として、製品の絞り込みを進め、売上で10億円相当の品目の生産を中止したことがあったが、顧客のことを考えれば止めるべきでなかった品目も含まれており、その後顧客に多大な迷惑をかけてしまったという反省があった。

そこで、全てのステークホルダーとの信頼関係構築を通じた「良い会社」を目指す同社では、供給者として責任を持って製品を供給し、顧客に迷惑をかけないことは最も重要な取り組みの一つであり、それは自社の独自性を発揮し、競争力の強化にもつながるものであると考え、月産1万個未満の部品について最低10年の長期供給を保証する「長期供給契約」の提案を始めている。

様々な創意工夫についての相当の価値を織り込んだ「fair value」による部品の販売に加え、設備や原材料の健康診断を行う年次レポートの提供も行い保守料も受領するビジネスモデルである。

これにより顧客側は、代替品の検討や設計変更が不要になるほか、在庫の廃棄損や管理コストを抑制することができる。

日を追うに連れ、コストよりも安定して部品を調達できる安心感に価値を認め、賛同する顧客も増えているが、より幅広く真の理解を得るためには、部材の安定調達・極少量生産・適切な設備メンテナンス等の技術的な裏付けを確立し明示することが重要であるため、現在注力中である。

まだ途上ではあるが大きな手応えを感じており、同社オリジナルのビジネスモデルとして一日も早い完成を目指し、ビジネスモデル特許取得も検討している。

(3)安曇野工場概要

来年開設60周年を迎える安曇野工場は、北アルプスを間近に望む自然豊かな長野県安曇野市に位置し、同社グループ社員と構内パートナー含め約250名が在籍している。

1986年に隣接地に新棟を建設し開設以来使用していた旧棟を解体。旧棟跡地に「安曇野厚生棟」を建設中である。

「混じる、学ぶ、伸びる安曇野キャンパス」をコンセプトとし2019年9月オープン予定の安曇野厚生棟は、カフェテリアおよび独身若手社員向けのシェアハウスから成り、カフェテリアのイメージ造りやそれに基づいた壁、床、テーブル選びなどの詳細については若手社員が意見を交わしながら進めており、働きやすい環境作りに全社挙げて取り組んでいる。

また同社では安曇野を社会貢献の本拠地と位置付け、下記のような様々な活動を展開している。

1986年に隣接地に新棟を建設し開設以来使用していた旧棟を解体。旧棟跡地に「安曇野厚生棟」を建設中である。

「混じる、学ぶ、伸びる安曇野キャンパス」をコンセプトとし2019年9月オープン予定の安曇野厚生棟は、カフェテリアおよび独身若手社員向けのシェアハウスから成り、カフェテリアのイメージ造りやそれに基づいた壁、床、テーブル選びなどの詳細については若手社員が意見を交わしながら進めており、働きやすい環境作りに全社挙げて取り組んでいる。

また同社では安曇野を社会貢献の本拠地と位置付け、下記のような様々な活動を展開している。

2013年から始めた「緑化活動」は同社社員の自発的な活動で、自然が豊かな安曇野にありながらあまりに殺風景であった安曇野工場を手作りで緑豊かな景観に作り替えた。

また同じく2013年から開催している「HTKまつり」は、近隣住民が毎年大変楽しみにしているお祭りで、普段多くのトラックの走行などで負担もかけている地域社会への感謝の意を込めたものである。

2012年からはサッカーJリーグ 松本山雅FCスポンサーとなっている。「本多通信工業デー」における花火の打ち上げは、松本の名物となっており、スポンサーであるとともにサポーターの一員としてJリーグが掲げる「地域社会と一体となったクラブづくり」に取り組んでいる。

2014年からは「信州安曇野ハーフマラソン」のスポンサーとなっている。選手やボランティアとして約100名が参加しており、こちらでも地域振興に貢献している。

(4)佐谷社長の考えるHTKのモノづくりとその意味

佐谷社長は前期より安曇野工場での時間を増やしているが、その意図を以下のように話している。

2013年から始めた「緑化活動」は同社社員の自発的な活動で、自然が豊かな安曇野にありながらあまりに殺風景であった安曇野工場を手作りで緑豊かな景観に作り替えた。

また同じく2013年から開催している「HTKまつり」は、近隣住民が毎年大変楽しみにしているお祭りで、普段多くのトラックの走行などで負担もかけている地域社会への感謝の意を込めたものである。

2012年からはサッカーJリーグ 松本山雅FCスポンサーとなっている。「本多通信工業デー」における花火の打ち上げは、松本の名物となっており、スポンサーであるとともにサポーターの一員としてJリーグが掲げる「地域社会と一体となったクラブづくり」に取り組んでいる。

2014年からは「信州安曇野ハーフマラソン」のスポンサーとなっている。選手やボランティアとして約100名が参加しており、こちらでも地域振興に貢献している。

(4)佐谷社長の考えるHTKのモノづくりとその意味

佐谷社長は前期より安曇野工場での時間を増やしているが、その意図を以下のように話している。

ものづくりは、地道な努力が必要だが、日々進化が可能で、その成果が目で見える分野であり、私自身は技術者ではないが大好きな世界だ。

加えてメーカーとしての当社の生命線が生産現場にあることは自明であり、個別面談やグループでの懇親会などを通じて社員の意見を吸い上げ、工場スタッフのモチベーション向上を図るためもあり、安曇野工場での時間を増やしている。 ものづくりは、地道な努力が必要だが、日々進化が可能で、その成果が目で見える分野であり、私自身は技術者ではないが大好きな世界だ。

加えてメーカーとしての当社の生命線が生産現場にあることは自明であり、個別面談やグループでの懇親会などを通じて社員の意見を吸い上げ、工場スタッフのモチベーション向上を図るためもあり、安曇野工場での時間を増やしている。

工場で日々工夫を凝らして生産性の向上や効率化にチャレンジしている彼らの真摯な姿には頭が下がる。

また、「頑張ってるな」、「良くできたな」、と声をかけた際の嬉しそうな笑顔は何とも言えず、これも安曇野に足を向ける回数が増えている理由の一つだ。 工場で日々工夫を凝らして生産性の向上や効率化にチャレンジしている彼らの真摯な姿には頭が下がる。

また、「頑張ってるな」、「良くできたな」、と声をかけた際の嬉しそうな笑顔は何とも言えず、これも安曇野に足を向ける回数が増えている理由の一つだ。

「多品種少量生産」を強みとする当社にとって外部パートナーとの緊密な協力関係は不可欠なもの。そのためには自社のみの視点ではなくサプライチェーン全体を俯瞰して全体最適の視点を持つことは持続的な成長を遂げるために極めて重要だ。

また、メーカーとしての当社の生命線が生産現場にあることもしっかりと理解していなければならない。

ただ、言葉で言っても本社にいるだけではわからない部分も多く、そうした視点を全社的に身に付けてもらうため安曇野への転勤を進めているが、異動させただけでは簡単には行動が変わらないので、私自身が毎日、工場を巡回し、東京から転勤してきた社員に背中を見せるようにしている

勤務体系、福利厚生制度など詰めるべき点は多いが、当社の中心機能自体を順次東京から安曇野に移していくことも検討している。 「多品種少量生産」を強みとする当社にとって外部パートナーとの緊密な協力関係は不可欠なもの。そのためには自社のみの視点ではなくサプライチェーン全体を俯瞰して全体最適の視点を持つことは持続的な成長を遂げるために極めて重要だ。

また、メーカーとしての当社の生命線が生産現場にあることもしっかりと理解していなければならない。

ただ、言葉で言っても本社にいるだけではわからない部分も多く、そうした視点を全社的に身に付けてもらうため安曇野への転勤を進めているが、異動させただけでは簡単には行動が変わらないので、私自身が毎日、工場を巡回し、東京から転勤してきた社員に背中を見せるようにしている

勤務体系、福利厚生制度など詰めるべき点は多いが、当社の中心機能自体を順次東京から安曇野に移していくことも検討している。

|

|

| <参考1:中期経営計画「GC20」> |

|

全てのステークホルダーから信頼と期待をされる「よい会社」であるとともに、過去最高の売上、利益を更新し持続的成長企業へのスケールアップを目指すのが2021年3月期を最終年度とする新中期経営計画「GC20」。

(1)基本コンセプト

GC20の基本コンセプトは、『事業戦略として「Segments No.1戦略の深耕」、プラットフォーム戦略として「コンパクト経営の追求」により価値を創造し続けるGood Companyを目指す。』というもの。

また、Good Companyを持続的なものにするのが、グループ企業理念とコーポレートガバナンス基本方針である。

(2)グループ企業理念

今回のGC20策定に際し、同社ではグループの企業理念として「Value by Connecting」を新たに掲げた。

豊かな未来のために「人」、「もの」、「情報」をつなぎ、価値を創造し続ける事を目指すというビジョンを示したもの。

(3)コーポレートガバナンス基本方針

金融庁と東京証券取引所により策定された「コーポレートガバナンス・コード」が2015年6月1日から適用されるのに先立ち、2015年5月22日、「コーポレートガバナンス基本方針」を公表した。

株主を始めとした全てのステークホルダーとの信頼関係構築のためのコーポレートガバナンスの重要性を深く認識したうえで、最適なコーポレートガバナンスを実現することが自社の責務であると宣言している。

(4)事業戦略

特定分野で特徴あるソリューションを提供することで顧客に「この分野なら本多通信グループに限る」と高く評価される事を目指すのが「Segments No.1戦略」。

これまでも同社では、様々なNo.1商品を生み出してきたが、現在の形ではそれぞれの商品の持続性・継続性は不十分と考えている。

そこで、それぞれのNo.1商品を核に水平展開と次世代化で「Segments No.1 領域」を創り出し、特長のある価値を提供する事で持続的成長を目指していく。

その展開モデルは、現在のSegments No.1商品/サービスを核に、次世代商品やサービスを創出し、顧客の具体的な欲求である「ウォンツ」を解決するというもの。

同社の強みである、スピード、カスタム対応、少量短納期、周辺技術を差異化要因とし、新たな顧客、新たな市場への展開を図る。

分野別のSegments No.1 戦略は以下の通りである。

①業務用コネクタ Segments No.1 戦略:サービスとの融合戦略で顧客価値を倍化

長年培ってきた堅牢性や長期信頼性というハードの強みに、少量短納期、カスタマイズに加え、コネクタに付随する適切なハーネスもあらかじめ接続するワンストップ受注といった「サービス」を融合させ、顧客満足度を引上げる。

世界的にIoT、4Kや8Kの高画質化ニーズが高まる中、通信分野(海外における光通信化)、FA分野(グローバルな生産性向上ニーズ)、業務分野(セキュリティニーズ)において、堅牢性や長期信頼性といったノウハウの展開や高速POFによる市場創出により、通信分野やFA分野で規模と収益性を堅持する。

②車載用コネクタ Segments No.1 戦略:ADASコネクタへ進化させ、将来価値を倍化

自動車の安全系機能の進化スピードは目を見張るものがある。

自動車の目となる車載カメラも、パーキングアシストなど「見る」機能から、ADAS(Advanced Driving Assistant System:先進運転支援システム)というコンセプトの下、車線検知、歩行者認識、衝突防止といった「測る」機能がより重要になると同時に、各自動車メーカーに限らずGoogleなど大手IT企業も含め、自動運転システムの開発が加速している。

ADASを構成するものは、車載カメラに加え、センサ、ミリ波レーダー(ミリ波帯の電波を用いて100m程度の範囲の状況を探知可能なレーダーシステム)、レーザー、ECU(エンジンコントロールユニット:エンジンの運転制御を電気的な補助装置を用いて行う際に、それらを総合的に制御するマイクロコントローラ)、電子ミラー、カーナビ、HUD(Head Up Display:フロントガラスに運転者向けの基本的な情報の画像を提供する)など、多岐にわたり、その全てがデジタル高速伝送により情報のやり取りが行われ、コネクタの活躍するシーンはますます拡大する。

こうした流れの中、車載カメラ数量は2014年度から2020年度で約3.5倍の14,000万個に、ADAS市場も同期間に2.5倍の7,700億円に急成長すると見られており、同社では高速伝送、小型化などコネクタメーカーならではのノウハウを注入したADAS用コネクタを開発し、急成長市場に投入する。

販売は、北米のTier1(自動車部品メーカーのうち、自動車メーカーに直接納入する一次サプライヤー)メーカーへの参入を狙う。また、製造においては中国、東アジアに次ぐ拠点づくりの検討を開始している。

③情報システム Segments No.1 戦略:インテグレーションで事業価値を倍化

サーバ効率化のための仮想化において業界屈指の技術を有しており、現在はクラウドコンピューティングの広がりの中、世界的ベンダーとの連携により、上流工程からの受注に力を入れ高付加価値の一括案件の獲得を進めている。今後は、データの収集から分析までを一括して請け負うビッグデータ基盤ソリューションを提供し、特徴あるSegments No.1の獲得を目指す。

成長市場において、企画から運用までフルサポートする総合提案で収益性の向上にも取り組む。

(4)プラットフォーム戦略:コンパクト経営の追求

以上の様な事業戦略の下で営業利益率の向上を目指す同社だが、繰越欠損が無くなること等から今後の実効法人税率の上昇は避けられず、市場の期待に応える水準のROE、ROAを実現するためには「資産の軽量化/高回転化」、具体的には総資産回転率の引き上げが重要な課題となる。

前期の同回転率は1.39回だったが、以下のような取り組みによって1.4~1.5の達成を目指す。

(3)コーポレートガバナンス基本方針

金融庁と東京証券取引所により策定された「コーポレートガバナンス・コード」が2015年6月1日から適用されるのに先立ち、2015年5月22日、「コーポレートガバナンス基本方針」を公表した。

株主を始めとした全てのステークホルダーとの信頼関係構築のためのコーポレートガバナンスの重要性を深く認識したうえで、最適なコーポレートガバナンスを実現することが自社の責務であると宣言している。

(4)事業戦略

特定分野で特徴あるソリューションを提供することで顧客に「この分野なら本多通信グループに限る」と高く評価される事を目指すのが「Segments No.1戦略」。

これまでも同社では、様々なNo.1商品を生み出してきたが、現在の形ではそれぞれの商品の持続性・継続性は不十分と考えている。

そこで、それぞれのNo.1商品を核に水平展開と次世代化で「Segments No.1 領域」を創り出し、特長のある価値を提供する事で持続的成長を目指していく。

その展開モデルは、現在のSegments No.1商品/サービスを核に、次世代商品やサービスを創出し、顧客の具体的な欲求である「ウォンツ」を解決するというもの。

同社の強みである、スピード、カスタム対応、少量短納期、周辺技術を差異化要因とし、新たな顧客、新たな市場への展開を図る。

分野別のSegments No.1 戦略は以下の通りである。

①業務用コネクタ Segments No.1 戦略:サービスとの融合戦略で顧客価値を倍化

長年培ってきた堅牢性や長期信頼性というハードの強みに、少量短納期、カスタマイズに加え、コネクタに付随する適切なハーネスもあらかじめ接続するワンストップ受注といった「サービス」を融合させ、顧客満足度を引上げる。

世界的にIoT、4Kや8Kの高画質化ニーズが高まる中、通信分野(海外における光通信化)、FA分野(グローバルな生産性向上ニーズ)、業務分野(セキュリティニーズ)において、堅牢性や長期信頼性といったノウハウの展開や高速POFによる市場創出により、通信分野やFA分野で規模と収益性を堅持する。

②車載用コネクタ Segments No.1 戦略:ADASコネクタへ進化させ、将来価値を倍化

自動車の安全系機能の進化スピードは目を見張るものがある。

自動車の目となる車載カメラも、パーキングアシストなど「見る」機能から、ADAS(Advanced Driving Assistant System:先進運転支援システム)というコンセプトの下、車線検知、歩行者認識、衝突防止といった「測る」機能がより重要になると同時に、各自動車メーカーに限らずGoogleなど大手IT企業も含め、自動運転システムの開発が加速している。

ADASを構成するものは、車載カメラに加え、センサ、ミリ波レーダー(ミリ波帯の電波を用いて100m程度の範囲の状況を探知可能なレーダーシステム)、レーザー、ECU(エンジンコントロールユニット:エンジンの運転制御を電気的な補助装置を用いて行う際に、それらを総合的に制御するマイクロコントローラ)、電子ミラー、カーナビ、HUD(Head Up Display:フロントガラスに運転者向けの基本的な情報の画像を提供する)など、多岐にわたり、その全てがデジタル高速伝送により情報のやり取りが行われ、コネクタの活躍するシーンはますます拡大する。

こうした流れの中、車載カメラ数量は2014年度から2020年度で約3.5倍の14,000万個に、ADAS市場も同期間に2.5倍の7,700億円に急成長すると見られており、同社では高速伝送、小型化などコネクタメーカーならではのノウハウを注入したADAS用コネクタを開発し、急成長市場に投入する。

販売は、北米のTier1(自動車部品メーカーのうち、自動車メーカーに直接納入する一次サプライヤー)メーカーへの参入を狙う。また、製造においては中国、東アジアに次ぐ拠点づくりの検討を開始している。

③情報システム Segments No.1 戦略:インテグレーションで事業価値を倍化

サーバ効率化のための仮想化において業界屈指の技術を有しており、現在はクラウドコンピューティングの広がりの中、世界的ベンダーとの連携により、上流工程からの受注に力を入れ高付加価値の一括案件の獲得を進めている。今後は、データの収集から分析までを一括して請け負うビッグデータ基盤ソリューションを提供し、特徴あるSegments No.1の獲得を目指す。

成長市場において、企画から運用までフルサポートする総合提案で収益性の向上にも取り組む。

(4)プラットフォーム戦略:コンパクト経営の追求

以上の様な事業戦略の下で営業利益率の向上を目指す同社だが、繰越欠損が無くなること等から今後の実効法人税率の上昇は避けられず、市場の期待に応える水準のROE、ROAを実現するためには「資産の軽量化/高回転化」、具体的には総資産回転率の引き上げが重要な課題となる。

前期の同回転率は1.39回だったが、以下のような取り組みによって1.4~1.5の達成を目指す。

ROICを意識した事業投資。設備は小型、省スペースおよび転用が可能なものとする。またEMSの活用など、社外リソースとの共創を進める。 ROICを意識した事業投資。設備は小型、省スペースおよび転用が可能なものとする。またEMSの活用など、社外リソースとの共創を進める。

ロスや無駄をなくしての生産性向上。製造や業務品質の向上。遊休資産や過剰在庫の極小化に取り組む。 ロスや無駄をなくしての生産性向上。製造や業務品質の向上。遊休資産や過剰在庫の極小化に取り組む。

CCC(キャッシュ・コンバージョン・サイクル)の短縮 CCC(キャッシュ・コンバージョン・サイクル)の短縮

機動的な資本政策

(5)よい会社に向けて

全てのステークホルダーからの信頼と期待の下、組織力と人材力の強化に最注力し、持続的成長を遂げる「よい会社」を目指す。

(6)数値目標

今期初め、GC20の最終年度である2021年3月期の計画を以下のように修正した。売上高は据え置くものの、利益、利益率を引き上げた。 機動的な資本政策

(5)よい会社に向けて

全てのステークホルダーからの信頼と期待の下、組織力と人材力の強化に最注力し、持続的成長を遂げる「よい会社」を目指す。

(6)数値目標

今期初め、GC20の最終年度である2021年3月期の計画を以下のように修正した。売上高は据え置くものの、利益、利益率を引き上げた。

|

| <参考2:コーポレートガバナンスについて> |

◎コーポレートガバナンス報告書

最終更新日:2018年6月25日

<基本的な考え方>

◇コーポレートガバナンス基本方針に定めています。(https://www.htk-jp.com/csr/governance.html)

(コーポレートガバナンスの基本的な考え方)

第1条 当社は、常に最適なコーポレートガバナンスを追求し、その充実に継続的に取り組む。

2.当社は、当社の持続的な成長及び長期的な企業価値の向上を図る観点から、意思決定の透明性・公正性を確保するとともに、保有する経営資源を十分有効に活用し、迅速・果断な意思決定により経営の活力を増大させることがコーポレートガバナンスの要諦であると考え、次の基本的な考え方に沿って、コーポレートガバナンスの充実に取り組む。

(i) 株主の権利を尊重し、平等性を確保する。

(ii) 株主を含むステークホルダーの利益を考慮し、それらステークホルダーと適切に協働する。

(iii) 会社情報を適切に開示し、透明性を確保する。

(iv) 独立社外取締役および独立社外監査役に業務執行状況や取締役会決議事項等を丁寧に説明することにより的確な助言を得、業務執行の監督機能を実効化する。

(v) 中長期的な株主の利益と合致する投資方針を有する株主との間で建設的な対話を行う。 ◎コーポレートガバナンス報告書

最終更新日:2018年6月25日

<基本的な考え方>

◇コーポレートガバナンス基本方針に定めています。(https://www.htk-jp.com/csr/governance.html)

(コーポレートガバナンスの基本的な考え方)

第1条 当社は、常に最適なコーポレートガバナンスを追求し、その充実に継続的に取り組む。

2.当社は、当社の持続的な成長及び長期的な企業価値の向上を図る観点から、意思決定の透明性・公正性を確保するとともに、保有する経営資源を十分有効に活用し、迅速・果断な意思決定により経営の活力を増大させることがコーポレートガバナンスの要諦であると考え、次の基本的な考え方に沿って、コーポレートガバナンスの充実に取り組む。

(i) 株主の権利を尊重し、平等性を確保する。

(ii) 株主を含むステークホルダーの利益を考慮し、それらステークホルダーと適切に協働する。

(iii) 会社情報を適切に開示し、透明性を確保する。

(iv) 独立社外取締役および独立社外監査役に業務執行状況や取締役会決議事項等を丁寧に説明することにより的確な助言を得、業務執行の監督機能を実効化する。

(v) 中長期的な株主の利益と合致する投資方針を有する株主との間で建設的な対話を行う。

|

| 本レポートは情報提供を目的としたものであり、投資勧誘を意図するものではありません。また、本レポートに記載されている情報及び見解は当社が公表されたデータに基づいて作成したものです。本レポートに掲載された情報は、当社が信頼できると判断した情報源から入手したものですが、その正確性・完全性を全面的に保証するものではありません。当該情報や見解の正確性、完全性もしくは妥当性についても保証するものではなく、また責任を負うものではありません。 本レポートに関する一切の権利は(株)インベストメントブリッジにあり、本レポートの内容等につきましては今後予告無く変更される場合があります。 投資にあたっての決定は、ご自身の判断でなされますようお願い申しあげます。 Copyright(C) 2025 Investment Bridge Co.,Ltd. All Rights Reserved. |